【導讀】通過增加屏蔽電極,高達1000V的小芯片尺寸封裝大電容MLCC可以抵抗電弧放電,從而大大提高電動汽車和可再生能源發(fā)電等應用中高壓電路的可靠性。

通過增加屏蔽電極,高達1000V的小芯片尺寸封裝大電容MLCC可以抵抗電弧放電,從而大大提高電動汽車和可再生能源發(fā)電等應用中高壓電路的可靠性?;离娮拥腁rcShield表貼MLCC具有屏蔽電極專利設計,可以克服傳統(tǒng)電弧放電防治措施(例如級聯(lián)電極或保形涂層)的缺點,從而無需保護涂層即可獲得永久保護。相對于更大尺寸的傳統(tǒng)MLCC或通孔陶瓷和薄膜電容器,它們還為設計工程師提供了可節(jié)省空間的替代方案。

創(chuàng)新的電弧放電預防方法可實現(xiàn)小尺寸高電壓表貼MLCC,從而為電動汽車或可再生能源發(fā)電中的新興應用提供高性價比且節(jié)省空間的解決方案。

高壓應用設法節(jié)省空間

在風力/太陽能逆變器或電動汽車(EV)動力系統(tǒng)等對節(jié)能要求很高的應用中,以高壓方式配電有助于降低I2R損耗。例如,在EV應用中,為逆變器供電的直流鏈路可能是3-400V,而對風力或太陽能調節(jié)而言則可能更高。然而,這類高工作電壓不僅對最終用戶帶來了額外的安全挑戰(zhàn),而且對元器件——即使是那些在外殼上印有合適額定電壓的元器件——也是如此。讓我們看下多層陶瓷電容器(MLCC)——常見用途包括濾波、去耦或者緩沖——是如何受數(shù)百伏所加偏壓影響的。

公認的物理定律告訴我們,高MLCC額定電壓和小封裝尺寸是不能同時并存的:增加額定電壓需要在極板之間加厚介電層,這反過來又會增加器件的尺寸。即便如此,業(yè)界對小型和輕型電源設備的需求,要求在越來越小的芯片尺寸輪廓內實現(xiàn)高電容和高額定電壓。EV逆變器或風力/太陽能微型發(fā)電機的設計人員,通常會試圖采用0603和0805外殼尺寸的X7R型MLCC等電容器,其額定電壓為500V、630V或1000VDC。

防止電弧放電損壞和破壞

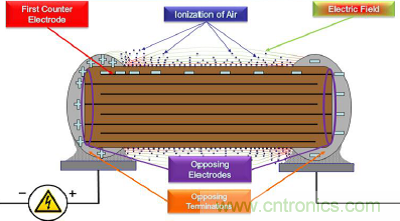

元器件制造商可以通過使用更好的電容器材料和構造技術來滿足這些需求。然而,如圖1所示,在實踐中,爬電(電場在電介質表面上的自然擴散)以及強電場可能引起周圍空氣發(fā)生電離等因素,會威脅到高壓工作元器件的安全性。當發(fā)生電離時,如果所加偏壓超過電離空氣的起始電壓,則不同電位的器件端子或電極之間會形成導電通路,從而導致電暈放電或電弧放電。

圖1.電離為端子與端子或端子與電極之間拉弧放電創(chuàng)造條件。

電弧放電發(fā)生的起始電壓受多種因素的影響,例如大氣溫度和壓力、濕度和端子爬電距離等。反過來,爬電距離又受器件表面是否有污染物影響,例如導電灰塵顆粒或積聚的水分。具有高介電常數(shù)的陶瓷材料(例如X7R材料),其孔隙率(即材料表面存在的空隙)會比其他電介質(例如C0G)更高。這些空隙往往含有水分和灰塵,從而使元器件更容易發(fā)生電弧放電。

端子之間發(fā)生電弧放電可以持續(xù),但如果在器件表面反復發(fā)生電暈放電,則隨著時間的推移,會產生碳化軌道,從而建立導電通路。隨著放電繼續(xù)發(fā)生,這最終會導致短路故障。

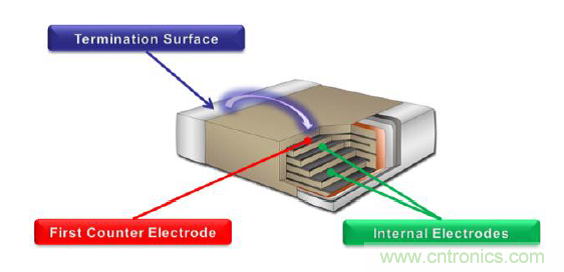

更直接的問題是,如圖2所示,在器件的外部部件和位于相反電位的第一個內部對電極之間有可能發(fā)生放電。這通常會引起快速介電擊穿,從而導致短路故障,并經(jīng)常伴有急劇的電容器破壞。

圖2.端子與第一個對電極之間產生電弧放電,通常會引起電容器快速失效。

從歷史上看,電容器制造商和材料專家們已經(jīng)開發(fā)出各種技術,用來減輕引起電離和電暈放電的原因。其中之一是用高絕緣聚合物或玻璃狀涂層涂覆MLCC,形成光滑無孔的表面,從而使污染物或水分積聚發(fā)生的可能性最小。盡管事實證明這種技術有效,但也存在若干缺點,包括材料的成本和運用它的額外工藝開銷。此外,如果器件主體沒有完全封裝,或者有涂層受損,則涂層的有效性會受到影響。

此外,如果采用的是預涂器件,則電路板設計人員必須確保涂層材料與PCB組件中所用其他材料兼容。另一方面,如果是在組裝后涂覆涂層,則必須注意確保沒有空隙或間隙,例如在器件下面的區(qū)域。這些情況會損害涂層的完整性并有可能產生與未涂覆器件相同的電弧放電。

浮動電極

或者,可以通過調整內部結構,使電容器承受高施加電場的能力增加。

一個例子是級聯(lián)內部電極設計。這種方法又稱為浮動電極或串聯(lián)電容器技術,它可以以與串聯(lián)連接多個電容器相同的方式提高額定電壓,并有效增加爬電距離,從而降低在施加高電場強度時產生電弧的可能性。如圖所示,浮動電極設計還可通過防止任何一對相對電極之間有裂縫穿過,發(fā)生短路,來有效減輕撓裂。與撓曲相關的裂縫可能僅會引起電容損失或安全的開路故障。一個缺點是,就像串聯(lián)連接分立電容器一樣,串聯(lián)電容器方法會降低有效電容。

內部屏蔽

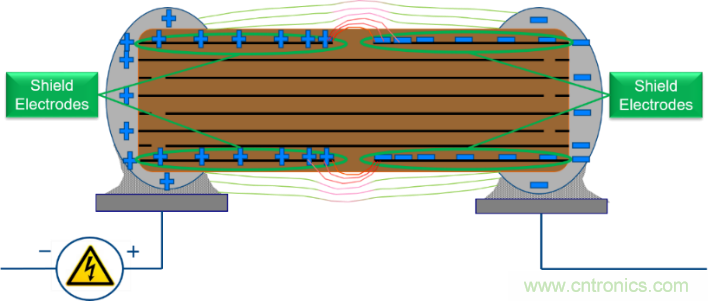

最近的一項發(fā)展是在器件內部添加一個屏蔽電極,它與最近的端子處于相同的電位,并向相對的端子延伸,如圖3所示??梢园阉胂蟪上穹ɡ诨\一樣,并且它與串聯(lián)電容器結構相比,可以實現(xiàn)更傳統(tǒng)的電極布局。因此,對于給定的額定電壓和器件尺寸,電容可以更高。此外,屏蔽電極與柔性端子兼容,可以防止發(fā)生應力開裂。

圖3.屏蔽電極可降低電容器表面和第一個對電極區(qū)域的場強。

當端子兩端加有高壓偏壓并且超過電容器周圍電離空氣的初始電壓時,采用該屏蔽電極可防止電暈放電引起端子和第一個對電極之間發(fā)生電介質擊穿,從而防止出現(xiàn)前面圖2中所述的快速短路故障模式。

因為屏蔽電極與最近的端子所處的電位相同,所以電場集中局限在屏蔽電極而不是端子表面和相應的第一個對電極位置。這可以最大限度地減少沿芯片表面的電位差,并增加爬電距離能力。 因此,即使是小尺寸器件或采用高孔隙率電介質制造的器件(如X7R),也可以從增強的電弧放電抗擾性中受益,而使相關損壞或器件故障的可能性降低。

基美電子已對該技術申請專利,以便創(chuàng)建ArcShield™系列抗電弧MLCC,而以小型EIA標準外殼尺寸提供高電壓和大電容。尺寸從0603到1812的商用或AEC-Q200汽車級ArcShield電容器現(xiàn)已供貨,電容值在500VDC額定值時高達0.33μF,在630VDC時為0.15μF,在1000VDC時為0.10μF。

總結

通過增加屏蔽電極,高達1000V的小芯片尺寸封裝大電容MLCC可以抵抗電弧放電,從而大大提高電動汽車和可再生能源發(fā)電等應用中高壓電路的可靠性?;离娮拥腁rcShield表貼MLCC具有屏蔽電極專利設計,可以克服傳統(tǒng)電弧放電防治措施(例如級聯(lián)電極或保形涂層)的缺點,從而無需保護涂層即可獲得永久保護。相對于更大尺寸的傳統(tǒng)MLCC或通孔陶瓷和薄膜電容器,它們還為設計工程師提供了可節(jié)省空間的替代方案。