受限于有限的空間�,要實(shí)現(xiàn)一個(gè)成功的設(shè)計(jì),關(guān)鍵之處通常在于減小電源尺寸���。人們始終面臨著一個(gè)挑戰(zhàn)��,即在更小的空間內(nèi)實(shí)現(xiàn)更大的功率�����。更廣泛地說電源器件的小型化將繼續(xù)在現(xiàn)有基礎(chǔ)上推動新的市場和應(yīng)用 的發(fā)展�。

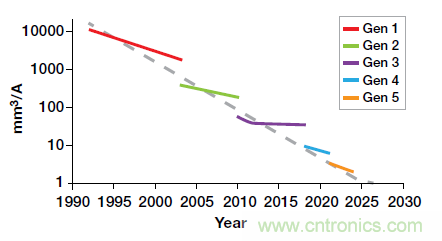

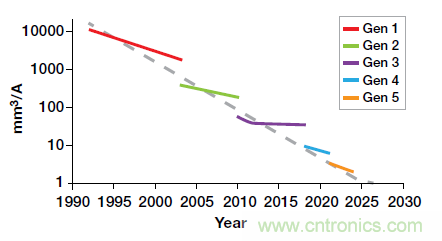

數(shù)十年來,功率密度變得越來越高����,這一行業(yè)發(fā)展趨勢已成為一個(gè)不爭的事實(shí),預(yù)計(jì)這一趨勢仍將繼續(xù)�����。圖 1 顯示了 6A 至 10A 電源模塊的轉(zhuǎn)換器尺寸隨時(shí)間推移而不斷減小的情況技術(shù)的進(jìn)步可以讓尺寸減少或讓功率輸出能力得到大幅提升每條實(shí)線代表了新一代技術(shù)�����,并展示了提高功率密度可帶來的相關(guān)好處�����。

圖 1. 隨著新一代技術(shù)的發(fā)展����,電源模塊的尺寸會隨著時(shí)間的推移而減小���。

功率密度的提高通常與效率或成本等其他領(lǐng)域的發(fā)展息息相關(guān)。一般而言�����,功率轉(zhuǎn)換效率的根本性提高可減小解決方案的尺寸���。減小尺寸會帶來一系列連鎖反應(yīng)���,物理材料更少、組件更少�����、成本結(jié)構(gòu)更好����、解決方案集成更多以及總體擁有成本更低��,從而實(shí)現(xiàn)成本的節(jié)省��。

什么是功率密度�?

功率密度是衡量在給定空間內(nèi)可以處理多少功率的指標(biāo) 可量化為每單位體積處理的功率量�����,單位為瓦/立方米 (W/m3) 或瓦/立方英寸 (W/in3)��。這些值是基于轉(zhuǎn)換器的額定功率以及電源解決方案(所有組件包含在內(nèi))的“箱體體積”(長度 x 寬度 x 高度)計(jì)算得出的���,如圖 2 所示?���?梢詫挝豢s放到適當(dāng)?shù)墓β实燃壔虼笮 @?��,千?升是電動汽車車載充電器的常見品質(zhì)因數(shù) (FoM)�����,因?yàn)檫@些功率轉(zhuǎn)換器可提供千瓦級的功率(介于 3kW 到 22kW 之間)���。

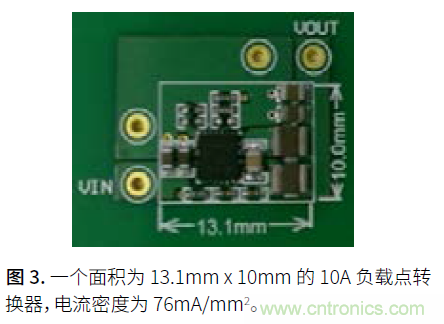

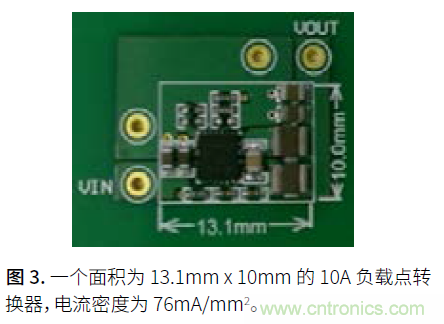

電流密度是一種與功率密度有關(guān)的指標(biāo),它非常有用��,可以量化為單位體積的電流,單位為安培/立方英寸或安培/立方毫米�����。轉(zhuǎn)換器的額定電流(通常是輸入電流或輸出電流)可用于計(jì)算電流密度�����。電流密度通常是更適合應(yīng)用于負(fù)載點(diǎn)穩(wěn)壓器等應(yīng)用的 FoM��。這些設(shè)計(jì)的大小與輸出電流成比例���,并且輸出電壓電平通常較低��,約為 1V�����。通過假定一個(gè)不切實(shí)際的高輸出電壓�,可對功率密度值進(jìn)行人為地夸大�����。因此���,電流密度是一個(gè)更為有效的指標(biāo)���,因?yàn)樗鼘⑤敵鲭妷号懦诳紤]因素之外。

有時(shí)體積密度并不重要��。功率電子器件可能不受高度限制����,因?yàn)樵O(shè)計(jì)的其他部分會相當(dāng)高。相反����,電路板面積可能是限制因素。在這些情況下�����,提高功率密度可能需要找到堆疊或 3D 集成組件的方法���,以減少功率解決方案的空間占用���。然后,您可以將用于比較解決方案優(yōu)劣的指標(biāo)修改為瓦/平方毫米或安培/平方英寸��,從而突出關(guān)鍵的設(shè)計(jì)目標(biāo)(如圖 3 所示)。

根據(jù)應(yīng)用的不同��,可通過幾種不同的方式查看功率密度��,但目標(biāo)一致:減小解決方案尺寸以提高功率密度?�,F(xiàn)在的問題是如何獲得功率密度帶來的那些好處�。

限制功率密度的因素有哪些?

多年來�����,工程師和研究人員一直致力于尋找提高功率密度的方法�。這是一項(xiàng)艱巨的任務(wù)。大多數(shù)公司將研究重點(diǎn)集中在減小用于能量轉(zhuǎn)換的無源組件的尺寸上���。電感器�����、電容器���、變壓器和散熱器通常占據(jù)了電源解決方案尺寸的最大部分,如圖 4 所示��。半導(dǎo)體開關(guān)和控制電路體積更小���,集成度更高�����。

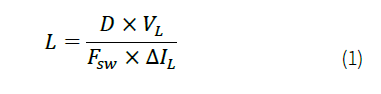

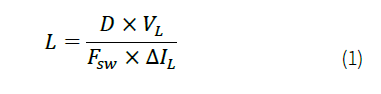

如何減小無源組件的尺寸�?一種簡單的解決方案是增加開關(guān)頻率��。開關(guān)轉(zhuǎn)換器中的無源組件會在每個(gè)開關(guān)周期內(nèi)存儲和釋放能量�。開關(guān)頻率越高,其每個(gè)周期內(nèi)存儲的能量越少�����。例如��,根據(jù)公式 1��,即降壓轉(zhuǎn)換器中電感器的設(shè)計(jì)公式:

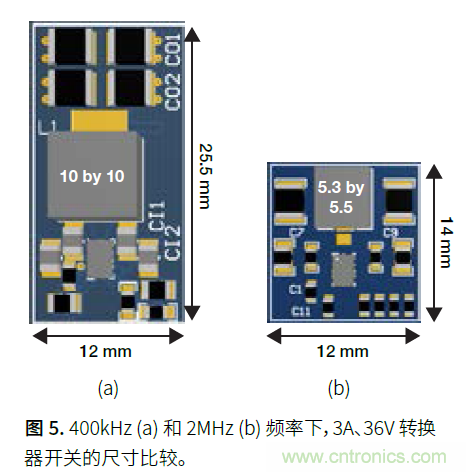

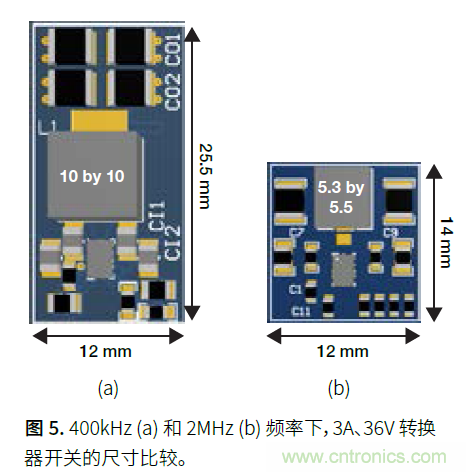

其中 L 是電感��,D 是占空比����,ΔIL 是電感器電流紋波�,F(xiàn)SW 是開關(guān)頻率���,VL 是電感器兩端的電壓�����。所需的電感 (L) 與開關(guān)頻率 (FSW) 成反比�����。隨著開關(guān)頻率的增加��,電感減小��。電感越小,所需的電感器也就越小���,就越節(jié)省空間�。圖 5 說明了在 400kHz 與 2MHz頻率下開關(guān) 3A����、36V 轉(zhuǎn)換器所需電感器的尺寸差異���。

更高的開關(guān)頻率還有其他尺寸優(yōu)勢。增大開關(guān)頻率可以增加控制環(huán)路帶寬�����,從而可以用較小的輸出電容滿足瞬態(tài)性能要求�����。您可以設(shè)計(jì)具有較小電感和電容的差模電磁干擾 (EMI) 濾波器�����,并選用不會使磁芯材料飽和的較小變壓器��。那么,為什么人們不能僅僅依靠增加開關(guān)頻率來提高功率密度呢�����?事實(shí)證明���,說起來容易做起來難����。即使將電源轉(zhuǎn)換器中使用的所有無源元件縮小到微不足道的尺寸,也仍然有機(jī)會減小電源解決方案的尺寸��。電源開關(guān)���、柵極驅(qū)動器、模式設(shè)置電阻器���、反饋網(wǎng)絡(luò)組件、EMI 濾波器�����、電流感應(yīng)組件、接口電路���、散熱器和許多其他組件占用了寶貴的空間?�?傮w電源設(shè)計(jì)的所有這些方面都是可以通過創(chuàng)新來提高功率密度的領(lǐng)域���。讓我們回顧一下限制設(shè)計(jì)人員提高功率密度能力的主要因素����。

限制功率密度的因素:開關(guān)損耗

盡管增加開關(guān)頻率可以提高功率密度�,但在目前�,電源轉(zhuǎn)換器的開關(guān)頻率通常不高于兆赫茲范圍����,這是因?yàn)椋洪_關(guān)頻率的增加會帶來不良副作用,也會導(dǎo)致開關(guān)損耗增加和相關(guān)的溫升��。這主要是由一些主要的開關(guān)損耗引起的���。要了解這些開關(guān)損耗�,我們有必要首先介紹一些行業(yè)術(shù)語�����。在半導(dǎo)體器件中�����,與該器件相關(guān)的電荷量通常與導(dǎo)通狀態(tài)電阻有關(guān)���。較低的電阻會導(dǎo)致較高的柵極電荷和寄生電容���。電阻和電荷的這種權(quán)衡通常通過 RQ FoM 進(jìn)行量化���,RQ FoM 定義為器件的導(dǎo)通電阻乘以總電荷��,其中總電荷是指必須提供給端子以在工作電壓下開關(guān)器件所需的電荷。此外��,器件為達(dá)到目標(biāo)電阻所占用的面積通常稱為電阻與面積的乘積(Rsp)��。您可以通過減少金屬氧化物半導(dǎo)體場效應(yīng)晶體管 (MOSFET) 的導(dǎo)通狀態(tài)電阻 (RDS(on)) 來降低傳導(dǎo)損耗���。然而��,減少 RDS(on) 也將導(dǎo)致與器件開關(guān)相關(guān)的損耗增加���,并增加裸片總面積和成本。根據(jù)實(shí)現(xiàn)和應(yīng)用的不同����,不同的開關(guān)損耗對總體功率損耗的影響可能會有所不同。有關(guān)每種類型損耗的更多詳細(xì)信息�����,請參見應(yīng)用報(bào)告“同步降壓轉(zhuǎn)換器的功率損耗計(jì)算和共源電感注意事項(xiàng)”。出于闡述本文觀點(diǎn)的目的,我們來看一個(gè)降壓轉(zhuǎn)換器示例��,并重點(diǎn)介紹與每個(gè)損耗分量相關(guān)的關(guān)鍵限制因素�。

關(guān)鍵限制因素 2:反向恢復(fù)損耗

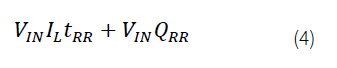

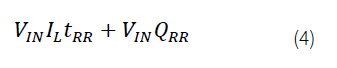

在降壓轉(zhuǎn)換器中�,當(dāng)高側(cè) MOSFET 導(dǎo)通��,同時(shí)低側(cè)MOSFET 的體二極管導(dǎo)通電流時(shí)�,會發(fā)生反向恢復(fù),從而迫使低側(cè)二極管電流迅速過渡至高側(cè) MOSFET���。在該過渡過程中����,需要電流來消除會造成直接開關(guān)損耗的低側(cè)二極管少數(shù)電荷。請參見公式 4:

降低二極管反向恢復(fù)影響的最佳方法之一是通過優(yōu)化 MOSFET 設(shè)計(jì)來減少存儲的 電荷 (QRR)�,或者減少或消除上升沿死區(qū)時(shí)間,從而完全消除損耗的影響�����。

關(guān)鍵限制因素 3:導(dǎo)通和關(guān)斷損耗

寄生環(huán)路電感會導(dǎo)致許多與開關(guān)相關(guān)的損耗�����,這會大大降低效率�����。讓我們再次以通過高側(cè) MOSFET 傳導(dǎo)電感電流的降壓轉(zhuǎn)換器為例��。關(guān)閉高側(cè)開關(guān)會中斷通過寄生電感的電流�。瞬態(tài)電流 (di/dt) 以及寄生環(huán)路電感會引起電壓尖峰。di/dt 值越高���,開關(guān)損耗越低,從而導(dǎo)致器件電壓應(yīng)力越高����。在某些關(guān)斷速度下�,降壓轉(zhuǎn)換器高側(cè)開關(guān)會發(fā)生擊穿��。因此����,您必須審慎地控制開關(guān)速度,最大限度地提高效率�����,同時(shí)將直流/直流轉(zhuǎn)換器放置在安全工作區(qū)域內(nèi)�。此外,降低高側(cè) MOSFET 的漏極電荷也會導(dǎo)致其上出現(xiàn)額外的電壓尖峰���,這是因?yàn)樽鳛殡姼?電容網(wǎng)絡(luò)的一部分�,用于吸收寄生環(huán)路電感中所存儲能量的電容較小���。這帶來了另一個(gè)挑戰(zhàn)�,因此最好是將漏極電荷保持在盡可能低的水平���,以減少前面提到的與電荷相關(guān)的損耗�。要減輕與這些寄生效應(yīng)相關(guān)的總損耗���,通常需要減少環(huán)路電感本身�����,同時(shí)采用其他柵極驅(qū)動器技術(shù)�。

限制功率密度的因素:熱性能

在上一部分中,我們重點(diǎn)介紹了在直流/直流轉(zhuǎn)換器中產(chǎn)生與開關(guān)相關(guān)的損耗的關(guān)鍵機(jī)制�。影響總體功率密度的另一個(gè)關(guān)鍵因素是系統(tǒng)的熱性能。封裝的散熱效果越好����,通常可以承受的功率損耗就越多��,而不會出現(xiàn)不合理的溫升情況�����。這些因素通常會包含在數(shù)據(jù)表參數(shù)中�,例如結(jié)至環(huán)境熱阻 (RΘJA),以及對應(yīng)用條件的仔細(xì)估算�。

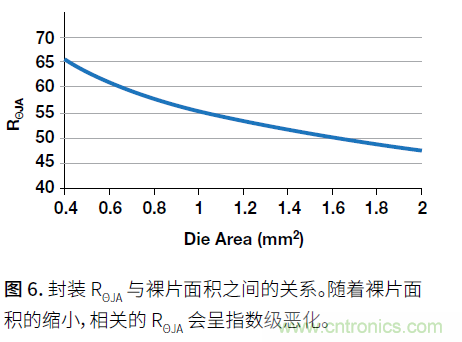

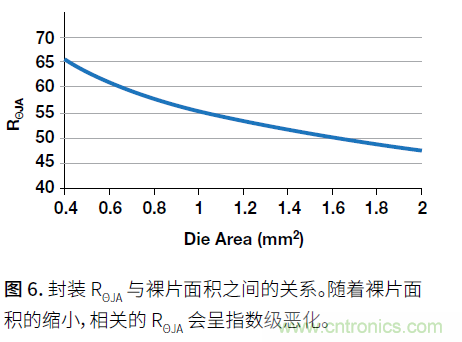

對封裝和印刷電路板 (PCB) 進(jìn)行熱優(yōu)化的總體目標(biāo)是降低電源轉(zhuǎn)換器損耗的同時(shí)減少溫升。隨著電源設(shè)計(jì)朝著小型化和降低成本的趨勢發(fā)展����,直流/直流轉(zhuǎn)換器解決方案的整體尺寸縮小了。這使得系統(tǒng)級熱設(shè)計(jì)變得越來越困難�,因?yàn)楦〉墓杵头庋b尺寸通常會導(dǎo)致更差的熱性能,如圖 6 所示��。

圖 6 清楚地表明�����,隨著封裝尺寸�����、裸片尺寸和總體功率密度的提高�����,預(yù)期的熱性能會迅速下降��,除非您優(yōu)先考慮創(chuàng)新封裝熱

圖 6 清楚地表明���,隨著封裝尺寸����、裸片尺寸和總體功率密度的提高����,預(yù)期的熱性能會迅速下降�����,除非您優(yōu)先考慮創(chuàng)新封裝熱性能(將熱量散發(fā)出去)并減少功率損耗(產(chǎn)生更少熱量)�����。

如何突破限制功率密度的障礙

針對上述所言的任一關(guān)鍵因素進(jìn)行重點(diǎn)研究��,都可以提高器件的總體功率密度��。但是�����,要真正實(shí)現(xiàn)以前難以企及的功率密度�����,您必須多措并舉�����,并行采取多種方式來克服限制功率密度的每個(gè)因素:降低開關(guān)損耗��;提高封裝熱性能�;采用創(chuàng)新的拓?fù)浜碗娐罚蛔詈蟮瑯又匾囊环N方式是集成�。

開關(guān)損耗創(chuàng)新

為了獲得出色的器件性能和 FoM�����,對半導(dǎo)體技術(shù)進(jìn)行投資顯然是必要的�����。這可能包括用于改進(jìn)現(xiàn)有技術(shù)的創(chuàng)新��,或者開發(fā)本質(zhì)上性能更好的新材料���,例如用于更高電壓開關(guān)應(yīng)用的氮化鎵 (GaN) 技術(shù)�����。圖 7 比較了使用德州儀器 (TI) 的不同電源處理技術(shù)的 3.3V 至 1.8V 降壓轉(zhuǎn)換器��。TPS54319 采用 TI 以前的電源處理節(jié)點(diǎn)��,而 TPS62088 采用 TI 的最新電源處理節(jié)點(diǎn)��,其具有更低的 RQ FoM�。如效率曲線所示,與以 2MHz 頻率進(jìn)行開關(guān)的 TPS54319 相比�����,TPS62088 能夠以 4MHz 頻率進(jìn)行開關(guān)���,同時(shí)保持幾乎相同的效率�。這可以使外部電感器的尺寸減半����。此外,由于 TI 的新型電源處理節(jié)點(diǎn)還可以顯著降低 Rsp�,因此整體封裝尺寸從 4mm2 下降到了0.96mm2。盡管從功率密度的角度來看�,這種尺寸減小非常具有吸引力,但它也帶來了與溫升有關(guān)的挑戰(zhàn)���,我們將在下一部分中討論這一問題�����。

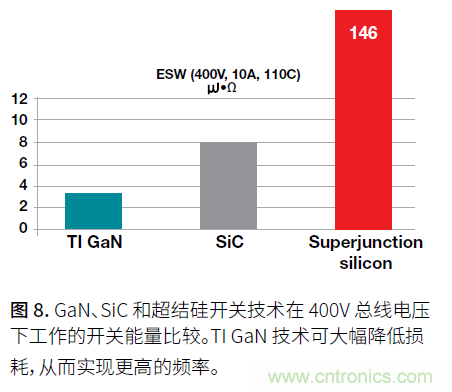

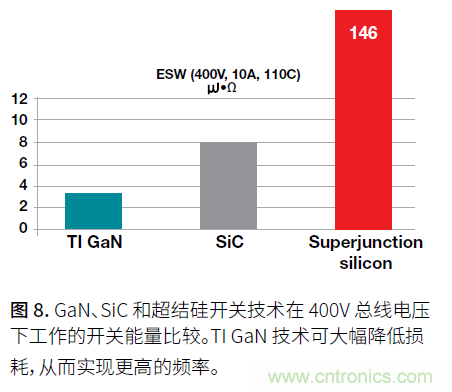

GaN 集獨(dú)特的零反向恢復(fù)�、低輸出電荷和高壓擺率于一體,實(shí)現(xiàn)了新的圖騰柱拓?fù)?����,例如無橋功率因數(shù)校正���。這些拓?fù)渚哂泄?MOSFET 無法實(shí)現(xiàn)的更高效率和功率密度。圖 8 顯示了 TI 的 GaN 技術(shù)在 600V電壓下與業(yè)界一流的碳化硅 (SiC) 和超結(jié)硅器件之間的直接比較��。

封裝散熱創(chuàng)新

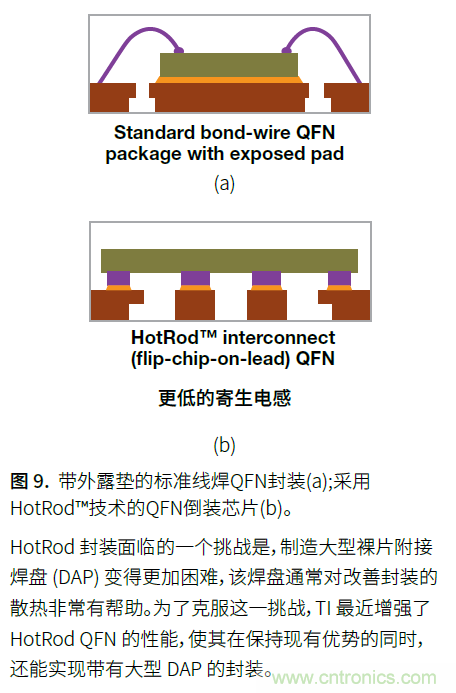

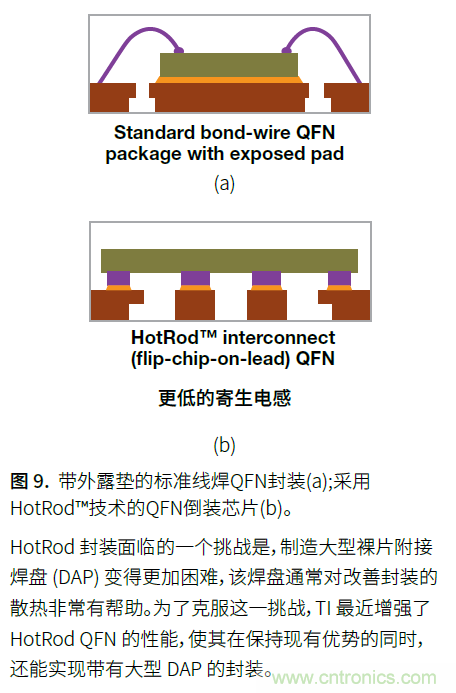

將熱量從集成電路 (IC) 封裝中散發(fā)出來的能力將直接影響功率密度���。正如我們前面提到的���,隨著封裝尺寸的不斷縮小��,這個(gè)問題變得越來越重要���。此外,在典型的電源轉(zhuǎn)換器中,半導(dǎo)體器件通常是解決方案中最熱的部分�,在 Rsp 迅速縮小的情況下尤其如此��。TI 已投資開發(fā)并引入了 HotRod™ 封裝����,它用倒裝芯片式封裝取代了典型的接合線四方扁平無引線封裝(QFN)�����。圖 9 顯示了 HotRod QFN 如何在保持類 QFN封裝的同時(shí)消除接合線的情況����。這樣可以大大降低倒裝芯片式封裝中常見的寄生環(huán)路電感�,同時(shí)還保留了QFN 封裝熱性能的部分優(yōu)勢����。

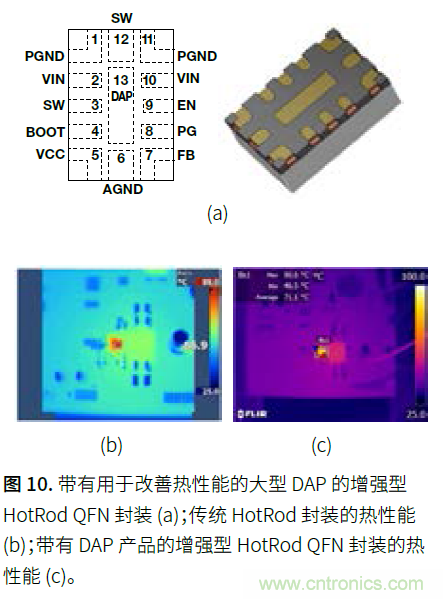

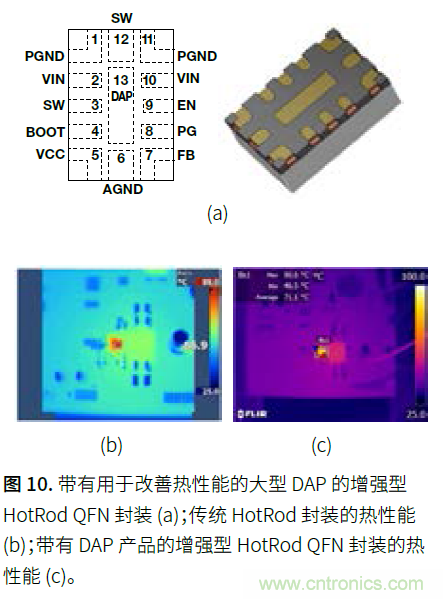

圖 10 顯示了包含這些技術(shù)增強(qiáng)功能的 TI 產(chǎn)品。您可以看到�����,該封裝有助于在封裝的中心實(shí)現(xiàn)一個(gè)大型 DAP。與上一代產(chǎn)品相比�,該 DAP 具有約 15% 的溫升優(yōu)勢。

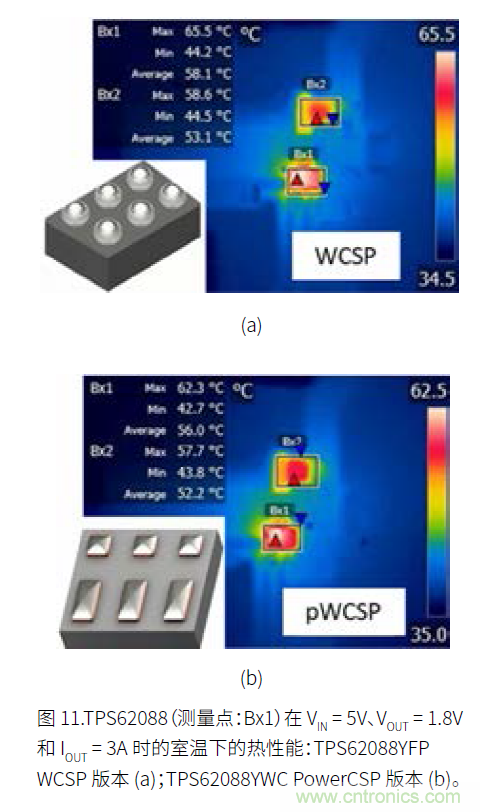

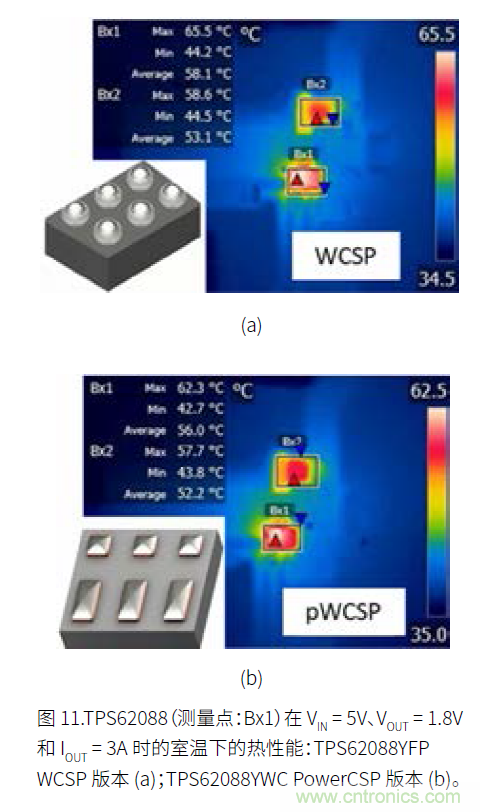

同樣�����,在使用晶圓芯片級封裝 (WCSP) 時(shí),大部分熱量直接從凸塊傳導(dǎo)出去����,一直傳導(dǎo)到 PCB���。WCSP 封裝中的凸塊面積越大�,熱性能越好。TI 最近開發(fā)并發(fā)布了 PowerCSP™ 封裝���,該封裝旨在通過用大型焊錫條代替 WCSP 中的一些典型圓形凸塊來改善封裝的散熱和電氣性能。圖 11 說明了該技術(shù)在 TPS62088中的示例實(shí)現(xiàn)����。圖 11a 顯示了標(biāo)準(zhǔn) WCSP 封裝,而圖11b 顯示了采用 PowerCSP 封裝的同一器件���。正如您所看到的��,在系統(tǒng)沒有任何其他變化的情況下,溫升降低了 5% 左右�。

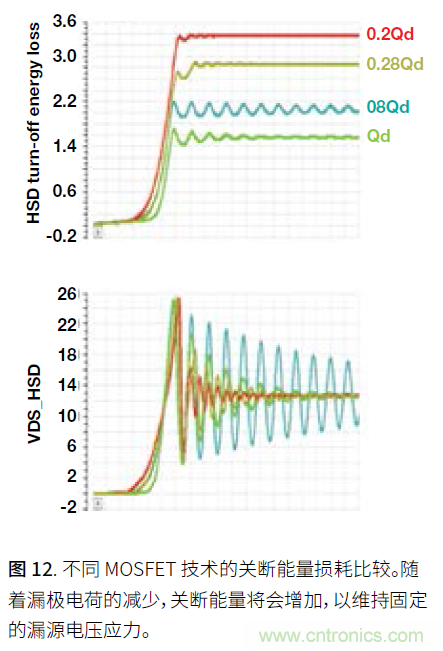

先進(jìn)的電路設(shè)計(jì)創(chuàng)新

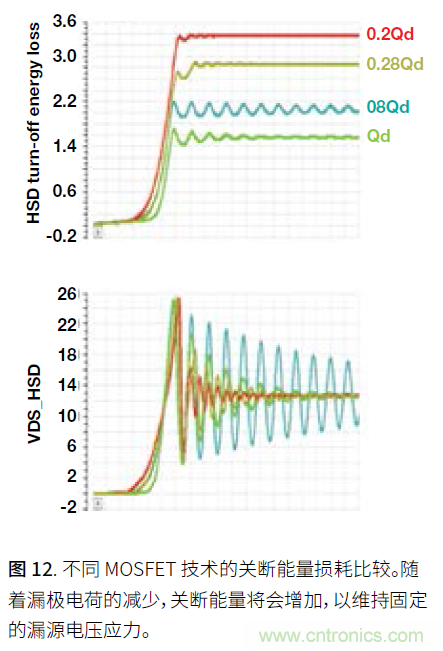

較低 Rsp 和較低 RQ FoM 的不良后果是在漏極電荷減少的情況下�,導(dǎo)通轉(zhuǎn)換損耗會產(chǎn)生影響�。通過圖 12��,您可以看到,對于固定的電壓過沖量�����,隨著漏極電荷的減少���,這種降壓轉(zhuǎn)換器的關(guān)斷損耗會顯著增加��。遇到這種需要權(quán)衡取舍的情況時(shí)��,盡管 RQ FoM MOSFET 的性能在持續(xù)改進(jìn)���,但仍需要使用新的先進(jìn)柵極驅(qū)動器知識產(chǎn)權(quán) (IP) 來盡快開關(guān) MOSFET,同時(shí)將其保持在電氣安全的工作范圍內(nèi)���。

在這方面�,TI 最近開發(fā)了一系列柵極驅(qū)動器技術(shù)��,盡管 RQ FoM MOSFET 較低,但仍可實(shí)現(xiàn)非常快的開關(guān)速度�,從而可獲得更好的充電和轉(zhuǎn)換損耗����,同時(shí)仍將MOSFET 保持在其電氣安全的工作范圍內(nèi)。正如您在比較圖 13a 和圖 13b 時(shí)所看到的�����,在保持峰值電壓應(yīng)力固定不變的情況下��,可以將關(guān)斷能量損耗減少79%。在某些設(shè)計(jì)中���,如圖 13b 所示���,這種損耗降低可以在峰值效率點(diǎn)產(chǎn)生高達(dá) 4% 的效率提升�。

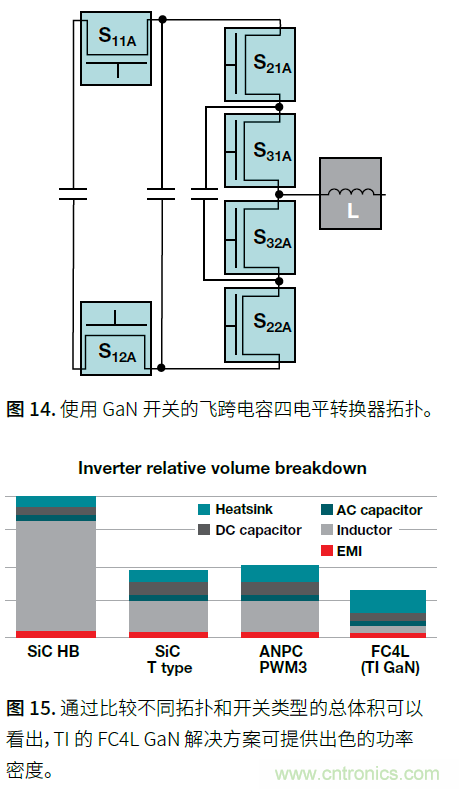

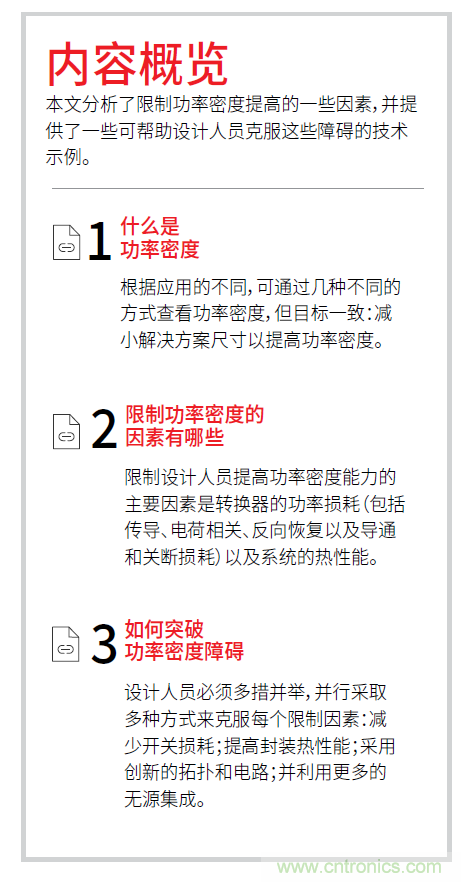

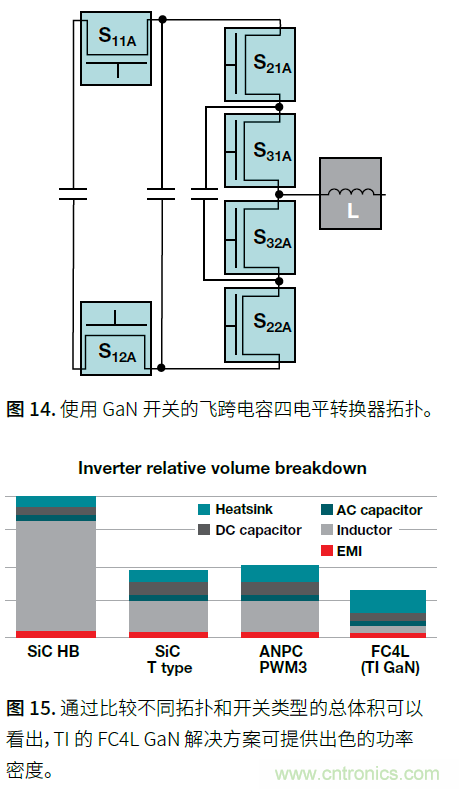

除了先進(jìn)的柵極驅(qū)動器技術(shù)以外,還有大量機(jī)會可以通過拓?fù)鋭?chuàng)新來提高功率密度�����。圖 14 展示了飛跨電容四電平 (FC4L) 轉(zhuǎn)換器拓?fù)?��,該拓?fù)鋵?shí)現(xiàn)了許多關(guān)鍵的功率密度優(yōu)勢��,包括通過降低器件額定電壓���、減小磁濾波器尺寸和改善熱分布來提高器件 FoM���。這些優(yōu)勢可轉(zhuǎn)化為改進(jìn)的功率密度�,如圖 15 所示。與使用 SiC 的其他拓?fù)湎啾龋琓I 解決方案通過使用這種特殊的拓?fù)?���,結(jié)合 GaN 的優(yōu)勢和先進(jìn)的封裝技術(shù),大大減小了體積���。

集成創(chuàng)新

實(shí)現(xiàn)最佳功率密度的最后一個(gè)方法是集成。具有高性價(jià)比的集成減少了寄生效應(yīng)���,減少了物料清單��,提高了效率并節(jié)省了空間。集成可適用于電源管理的多個(gè)方面���。它可能需要在 IC 中添加更多的電路�,在封裝中添加更多的組件,或者通過其他物理或機(jī)械方式在電源解決方案中封裝更多的組件。在這一領(lǐng)域中����,一些技術(shù)領(lǐng)先的例子包括與 GaN FET 集成的驅(qū)動器���、用于降低關(guān)鍵環(huán)路電感的電容器集成以及無源組件的 3D 堆疊����。添加帶有開關(guān)功率 FET 的柵極驅(qū)動器有很多好處�����。開關(guān)柵極驅(qū)動環(huán)路電感減小,可使開關(guān)速度更高���、運(yùn)行更穩(wěn)定、組件更少����。GaN FET 尤其受益于這種集成�����。LMG3410 等器件還包括過流保護(hù)、過熱保護(hù)和監(jiān)視等附加功能(請參見圖 16)��。這種集成極大地簡化了電源管理解決方案��,并使設(shè)計(jì)人員能夠?qū)崿F(xiàn) GaN必須提供的所有功能���。

UCC12050 利用磁性組件集成來提供隔離式偏置電源,而無需外部變壓器����。該方法減少了尺寸和設(shè)計(jì)復(fù)雜性并降低了 EMI�。

通過集成實(shí)現(xiàn)的最后一個(gè)例子是組件的 3D 堆疊,這通常發(fā)生在帶有集成無源組件的電源模塊中�����。圖 18以 TPS82671 為例�����。該器件將電源 IC 嵌入層壓基板中,并在頂部放置一個(gè)電感器以及輸入輸出電容器�����。這個(gè)極小的解決方案不需要其他組件�。簡單的集成概念可以取得驚人的效果�,節(jié)省 PCB 面積并簡化電源解決方案。

結(jié)束語

顯而易見����,整個(gè)行業(yè)的發(fā)展趨勢功率密度越來越高�。實(shí)現(xiàn)更緊湊的電源解決方案存在一些主要限制�����。要克服功率損耗和熱性能挑戰(zhàn),就需要在開關(guān)性能�����、IC 封裝、電路設(shè)計(jì)和集成方面進(jìn)行創(chuàng)新��。每一種方式本身都有顯著改善功率密度的機(jī)會,但是每種技術(shù)都又彼此融合����。因此,通過組合各個(gè)類別的技術(shù)����,可以顯著提高功率密度。不妨設(shè)想一下我們最終能夠?qū)崿F(xiàn)的這種產(chǎn)品��,它們具有出色的開關(guān)器件 FoM 和業(yè)界領(lǐng)先的封裝熱性能�����,使用了多級拓?fù)洳⑼ㄟ^無源集成實(shí)現(xiàn)了最低環(huán)路電感。技術(shù)進(jìn)步相互作用�,并最終實(shí)現(xiàn)功率密度突破。利用 TI 的先進(jìn)工藝�����、封裝和電路設(shè)計(jì)技術(shù),現(xiàn)在可以在更小的空間內(nèi)實(shí)現(xiàn)更大的功率���,并以更低的系統(tǒng)成本增強(qiáng)系統(tǒng)功能�����。