【導讀】不同電源轉(zhuǎn)換器技術(shù)規(guī)格中的一個明顯變化就是需要將寬范圍的輸入電壓轉(zhuǎn)換為經(jīng)穩(wěn)壓的輸出電壓。然而,如果未經(jīng)穩(wěn)壓的輸入電壓在經(jīng)穩(wěn)壓輸出電壓的設(shè)定點以上、以下或者是與之相等的范圍內(nèi)不斷變化,而需要進行降壓-升壓轉(zhuǎn)換時,這個任務(wù)就會變得更加具有挑戰(zhàn)性。

降壓-升壓轉(zhuǎn)換對于大量應(yīng)用是必不可少的,這些應(yīng)用包括電池充電、固態(tài)照明、工業(yè)計算和汽車應(yīng)用。這篇文章簡要回顧了與4開關(guān)降壓-升壓轉(zhuǎn)換器設(shè)計相關(guān)的很多因素。特別回答了組件選型和功耗計算方面的問題,以及用快速啟動計算器工具來協(xié)調(diào)和加快轉(zhuǎn)換器設(shè)計流程的問題。

同步降壓-升壓轉(zhuǎn)換器運行

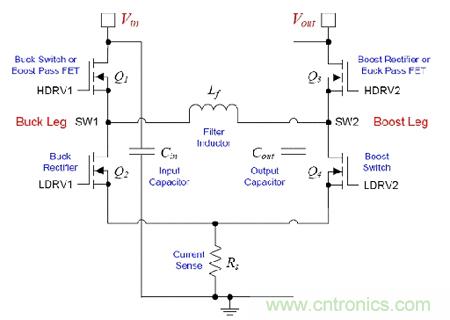

作為一個既提供升壓轉(zhuǎn)換又能執(zhí)行降壓轉(zhuǎn)換的有效方法,一款設(shè)計合理的降壓-升壓電路由于其便利性而成為一個不可或缺的器件。我們來復習一下圖1中所示的4開關(guān)(非反向)同步降壓-升壓拓撲。

降壓-升壓功率級的主要優(yōu)點在于,降壓、升壓、以及降壓-升壓轉(zhuǎn)換模式可以按照需要在寬輸入電壓和負載電流范圍內(nèi)實現(xiàn)高效率。和與之相類似的單開關(guān)(反向)降壓-升壓相比,它還提供一個正的輸出電壓,以及相對于SEPIC、反激式和級聯(lián)升壓-降壓拓撲較低的功率損耗和更高的功率密度。

圖1. 4開關(guān)同步降壓-升壓轉(zhuǎn)換器功率級。

在圖1中,4個功率MOSFET被安排為H橋配置中的降壓和升壓橋臂,其中的開關(guān)節(jié)點SW1和SW2由電感器LF 相連。當輸入電壓分別高于或低于輸出電壓時,同步降壓或升壓開始運行,而對面非開關(guān)橋臂的高側(cè)MOSFET運行為導通器件。更重要的一點是,當輸入電壓接近輸出電壓時,開關(guān)降壓或升壓橋臂達到預(yù)期的占空比限值,從而觸發(fā)向降壓-升壓工作模式的轉(zhuǎn)換。操作模式的變化應(yīng)該平滑順暢、并且是自主進行的,無需改變控制配置。這一目的的實現(xiàn)方式,以及功率級與控制機制可能存在的相互依賴關(guān)系是非常重要的。

例如,作為一款特定的降壓-升壓控制器,LM5175[4]在降壓-升壓模式中采用一個獨特的機制,降壓和升壓橋臂以準交錯的方式在減少的頻率上切換,從而在效率和功率損耗方面有著顯著優(yōu)勢。峰值電流模式和谷值電流模式降壓控制技術(shù)可實現(xiàn)平滑順暢的模式變換,需要的只是一個用于電流感測的低側(cè)已配置分壓電阻器?;赩IN和VOUT之間差異的斜坡補償實現(xiàn)方式往往為無差拍響應(yīng),并且標志著一個增加電源抑制 (PSR) 和抑制線路瞬變的好方法。

針對電流模式降壓-升壓轉(zhuǎn)換器的設(shè)計流程

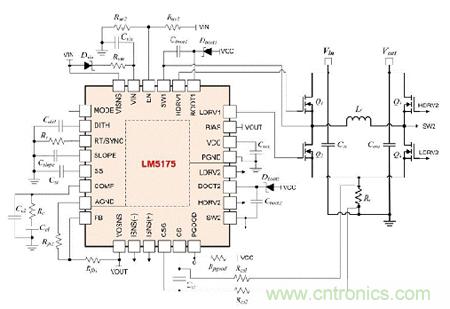

圖2中繪制的是一個4開關(guān)同步降壓-升壓轉(zhuǎn)換器完整的電路原理圖。這個電路原理圖包括針對功率級、柵極驅(qū)動器的自舉電路、電流感測網(wǎng)路的組件,以及用于實現(xiàn)更低電磁干擾 (EMI) 的展頻頻率調(diào)制 (SSFM)、[5]可編程欠壓閉鎖(UVLO)、輸出反饋和環(huán)路補償?shù)慕M件。

圖2.具有電流模式控制器的4開關(guān)降壓-升壓轉(zhuǎn)換器的電路原理圖。

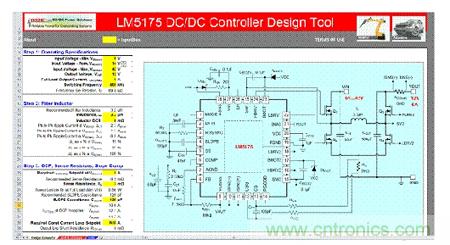

一個快速啟動工具資源[3]提供了一個針對4開關(guān)降壓-升壓轉(zhuǎn)換器的分析與設(shè)計框架。步驟是從轉(zhuǎn)換器技術(shù)規(guī)格到組件選型,再到性能審驗(效率、組件耗散和波特圖),如果需要的話,之后是重復設(shè)計。將LM5175同步降壓-升壓控制器作為起點,讓我們來一步步地回顧一下400kHz轉(zhuǎn)換器的設(shè)計流程;這款轉(zhuǎn)換器在6A額定電流下,在輸入源為6V至42V電壓時,提供一個12V輸出。

步驟1:運行技術(shù)規(guī)格

圖3中的屏幕截圖顯示的是步驟1,或針對輸入電壓范圍、輸出電壓、負載電流和開關(guān)頻率的用戶技術(shù)規(guī)格條目。

步驟2:電感器篩選

電感取決于輸入電壓范圍和目標峰值到峰值電感器紋波電流比。方程式1分別設(shè)定了30%和80%時,深度升壓和深度降壓運行點內(nèi)的目標紋波電流比。

有3個主要參數(shù)可以證明電感器性能—電阻 (DCR)、飽和電流 (ISAT)和內(nèi)核損耗。具有鐵粉磁芯材料的電感器在高達400kHz的開關(guān)頻率上具有突出的性能,從而成為很多應(yīng)用中的主流解決方案。值得注意也十分理想的特性就是電感會隨著電流的增加而逐漸減少。同時,以鐵氧體為磁芯的電感器具有相對低的內(nèi)核損耗,雖然它們會在飽和剛剛開始時防止電感驟降。

圖3. 步驟1到3分別是指運行技術(shù)規(guī)格、電感器篩選和電流感測。這個電路原理圖是根據(jù)輸入的以及計算出來的組件值自動組裝而成。

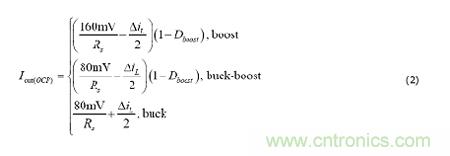

步驟3:分路電阻

根據(jù)針對電流限值的相關(guān)閾值設(shè)定分路電阻。例如,方程式2適用于LM5175,并在降壓中指定80mV谷值閾值,在升壓中指定160mV的峰值閾值。當升壓占空比在其最大值時,分路功率耗散在最低輸入電壓上達到峰值。一個寬縱橫比分路電阻器,比如說封裝規(guī)格為1225的電阻器,有利于將PCB布局布線中的元件放置位置[5]靠近兩個低側(cè)MOSFET的源極連接。

下一步,斜坡補償獲得感測到的信號,并且在降壓模式中,增加一個等于電感器斜升的斜坡分量,或者在升壓模式中增加一個與電感器漸降相等的斜坡分量。方程式3中給出了斜坡電容[4] 的計算方式

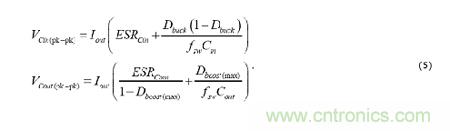

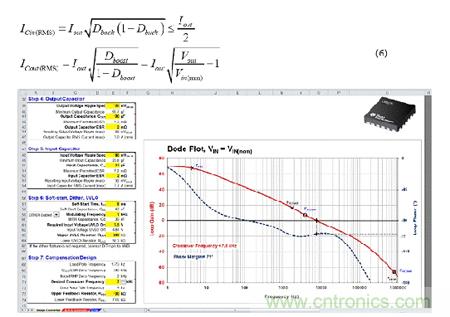

步驟4和5:輸入與輸出電容器篩選

在圖4中,步驟4和5是指分別由降壓和升壓工作模式設(shè)定的輸入和輸出電容值。高密度設(shè)計越來越多地將數(shù)個X5R-或X7R-介質(zhì)陶瓷元件組合在一起,有時還附帶著一個小尺寸電解電容器來實現(xiàn)大批量儲能功能。方程式4使用針對峰值到峰值的紋波電壓,在假定沒有等效串聯(lián)電阻 (ESR) 紋波分量的情況下設(shè)定基線電容估計值。

然后,在電容值被選中后,在知道ESR的情況下,反算出各自的峰值到峰值的紋波電壓。

輸入電容器RMS電流(以及紋波電壓)在降壓模式期間,占空比為50%時達到最大值。另一方面,最高輸出電容器RMS電流出現(xiàn)在升壓模式期間占空比達到最大值的時候。RMS電流的表達式為

圖4. 步驟4至7是指電容器選型、補償器設(shè)計、以及波特圖分析。

步驟6:軟啟動、抖動、欠壓閉鎖 (UVLO)

根據(jù)啟動時間技術(shù)規(guī)格,所需的軟啟動電容值為

下一個選項是使用方程式8來選擇抖動電容值,以設(shè)定展頻調(diào)制頻率[5],在這里,Gd是與控制器相關(guān)的電導系數(shù)。

欠壓閉鎖電阻器分別設(shè)定了針對轉(zhuǎn)換器啟動與關(guān)斷的上升和下降輸入電壓閾值。選擇上限UVLO電阻值來設(shè)定遲滯。那么,如果VNV(ON)是UVLO比較器上限閾值,相應(yīng)的下限UVLO電阻值最終為[4]

步驟7:環(huán)路補償

小信號控制環(huán)路補償性能由2個基礎(chǔ)波特圖度量標準測定:交叉頻率和相位裕量。由RC和CC1決定的補償器零頻率提供交叉頻率之前的相位提升。位于輸出電容器ESR零點附近(或者是開關(guān)頻率的一半,以低者為準),隨CC2建立起來的一個極點提供噪聲衰減,并且盡可能地將到COMP節(jié)點的輸出紋波傳播降到最低。使用以下方程式選擇補償組件:

要微調(diào)已經(jīng)增加的帶寬,只需增加補償電阻RC,并且按照需要調(diào)整針對相位裕量的CC1。當然,與升壓相關(guān)的右半平面零點 (RHPZ),以及交叉頻率低于RHPZ頻率的50%,實現(xiàn)可以接受的相位裕量等約束條件由以下方程式給出:

需要指出的是,由于已減少的電流模式調(diào)制器增益(與1-DBOOST成比例),升壓模式中的交叉頻率往往較低。的確,在最低輸入電壓時對波特圖的快速檢查可以很清楚的看出補償器零點是否有助于在交叉頻率附近實現(xiàn)足夠相位。

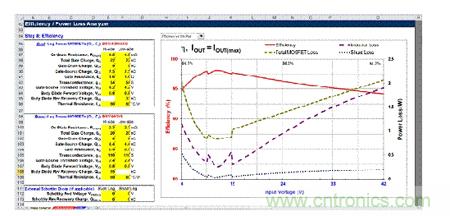

步驟8:效率預(yù)測

圖5中顯示的步驟8提供了效率和組件功率耗散與線路和負載之間的關(guān)系曲線圖。

所有4個功率MOSFET的特征值以導通狀態(tài)電阻、柵極電荷、柵極電阻、轉(zhuǎn)導、柵源閾值電壓,以及體二極管正向壓降和反向恢復電荷參數(shù)為中心發(fā)生變化。當然,升壓中的電感器運行電流要高于降壓下的電感器運行電流,不過額定電壓為VOUT的升壓橋臂MOSFET通常比額定電壓為最大VIN的降壓橋臂器件具有較低的RDS(ON)。

方程式12和13分別計算降壓和升壓模式下的傳導、開關(guān)和柵極驅(qū)動損耗。針對降壓-升壓模式的相應(yīng)表達式是方程式12和13的權(quán)重組合,其依據(jù)是降壓-升壓窗口中的運行點,并且將頻率除以2。

正如預(yù)期的那樣,電感器覆銅和磁芯損耗、開關(guān)死區(qū)傳導損耗、分路損耗,以及偏置穩(wěn)壓器損耗也會對效率的計算值產(chǎn)生影響。如果從總體上考慮損耗的話,一個具有12V經(jīng)穩(wěn)壓輸出的4開關(guān)降壓-升壓轉(zhuǎn)換器完全可以在寬范圍的輸出電流和輸入電壓范圍內(nèi)實現(xiàn)96%以上的效率。

圖5. 步驟8是指MOSFET技術(shù)規(guī)格、效率曲線圖和功率損耗分析。

總結(jié)

針對工業(yè)和汽車應(yīng)用的降壓-升壓轉(zhuǎn)換器具有獨特的電源解決方案要求。在證明其易用性、高效率、小巧尺寸和較低的總體物料清單成本后,4開關(guān)同步降壓-升壓轉(zhuǎn)換器提供集合優(yōu)勢,以滿足所需的主要功能。如果其中涉及組件相互關(guān)聯(lián)和功能取舍,一款快速啟動的計算器對于加快和簡化轉(zhuǎn)換器設(shè)計來說絕對是一個便捷的工具。